Optisches High-Speed-System für Formänderungsanalyse in der Blechumformung

ZEISS ARGUS High-Speed

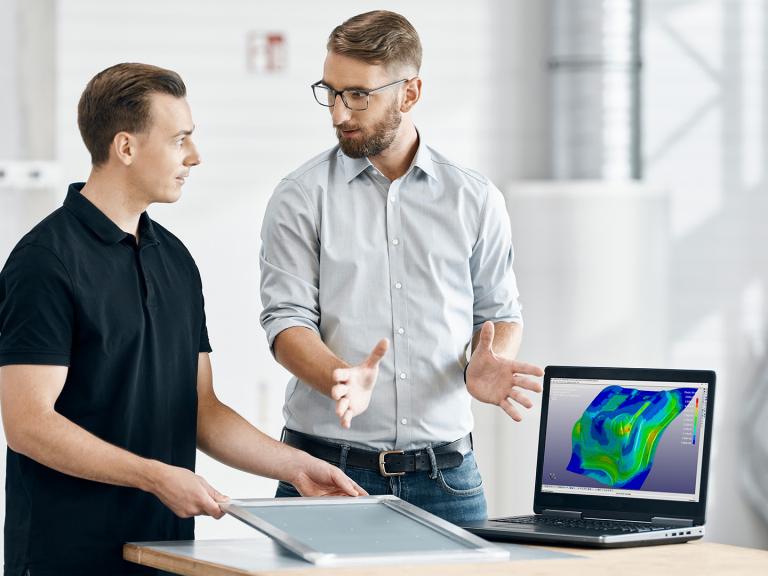

ZEISS ARGUS High-Speed ist ein optisches Messsystem zur vollflächigen Analyse von Formänderung und Oberflächendehnung an umgeformten Bauteilen. Es unterstützt die Optimierung von Blechumformprozessen, die richtige Werkstoffauswahl sowie die zielgerichtete Werkzeugoptimierung – besonders dort, wo hohe Taktzahlen und kurze Ramp-up-Zeiten entscheidend sind. Im Vergleich zu konventionellen Methoden ermöglicht ARGUS einen einfachen, schnellen Messprozess und liefert präzise Ergebnisse auch bei komplexen und großen Bauteilen. Die Messdaten können in der Software visualisiert, ausgewertet und für die Validierung von Umformsimulationen genutzt werden.

Präzision & Datenqualität

Vollflächige Dehnungsmessung in hoher Auflösung

Sie erhalten Dehnungswerte über die gesamte Bauteiloberfläche – ideal, um kritische Bereiche frühzeitig zu erkennen und fundiert zu bewerten.Zuverlässige Ergebnisse auch bei komplexen Geometrien

Selbst große und komplex geformte Bauteile lassen sich präzise vermessen – ohne aufwendige punktuelle Messmethoden.Transparente Bewertung über das Grenzformänderungsdiagramm (FLD)

Dehnungsfelder werden in Relation zur Grenzformänderungskurve gesetzt, um sichere/risikobehaftete Bereiche eindeutig zu identifizieren.

Geschwindigkeit & Prozesssicherheit

Schneller Messprozess für kurze Durchlaufzeiten

ARGUS ist auf effiziente Messabläufe ausgelegt und liefert Ergebnisse innerhalb kurzer Zeit – ideal für schnelle Entscheidungen im Tryout.High-Speed-Auswertung für zeitkritische Prozesse

Besonders in dynamischen Umformumgebungen profitieren Sie von schnellen Mess- und Analysezyklen, um Optimierungen zügig umzusetzen.Reproduzierbare Ergebnisse für sichere Prozessentscheidungen

Standardisierte Abläufe und konsistente Auswertungen erhöhen die Vergleichbarkeit über Bauteile, Chargen und Werkzeugstände hinweg.

Software & Integration

Intuitive Auswertung und Visualisierung

Messergebnisse werden klar aufbereitet, sodass Dehnungszustände und kritische Zonen unmittelbar verständlich sind.Validierung von Umformsimulationen

Sie vergleichen reale Messdaten mit Simulationsergebnissen, um Modelle zu verifizieren und Prozessannahmen zu verbessern.Zusammenarbeit über Standorte hinweg

Messdaten lassen sich teilen und weiterverarbeiten – für abgestimmte Entscheidungen über Teams, Abteilungen und Werke hinweg.

Werkzeug-Tryout & Prozessoptimierung

- Schnelle Identifikation kritischer Umformbereiche

Sie erkennen früh, wo Dehnungen zu hoch sind oder Sicherheitsreserven bestehen – für gezielte Prozesskorrekturen. - Optimierung von Werkzeuggeometrie und Prozessparametern

Messergebnisse zeigen, ob Anpassungen an Werkzeug, Schmierung, Andruckkraft oder Positionierung erforderlich sind. - Reduzierung von Iterationsschleifen

Durch objektive Daten sinkt der Aufwand für Nacharbeit und erneutes Tryout – bei schnellerem Ramp-up.

Qualitätssicherung & Serienbegleitung

- Vergleichbarkeit über Serienbauteile hinweg

Sie nutzen Messdaten, um Prozessstabilität zu bewerten und Abweichungen frühzeitig zu erkennen. - Bewertung von Material- und Chargenunterschieden

ARGUS unterstützt die Auswahl geeigneter Werkstoffe, indem Dehnungszustände objektiv verglichen werden können. - Dokumentation und Nachweissicherung

Ergebnisse werden als belastbare Grundlage für interne Freigaben, Reklamationen und Qualitätsreports genutzt.

Validierung von Umformsimulationen

- Abgleich Simulation vs. Realteil

Sie vergleichen reale Dehnungsfelder mit Simulationsdaten, um die Prognosequalität zu erhöhen. - Kalibrierung von Materialmodellen

Messdaten helfen, Materialmodelle und Parameter anzupassen, um Simulationen realistischer abzubilden. - Sicherere Entscheidungen in frühen Entwicklungsphasen

Durch validierte Simulationen werden Änderungen früher erkannt und kostspielige Korrekturen reduziert.

Werkstoffauswahl & Fehlerdiagnose

- Bewertung der Umformbarkeit verschiedener Werkstoffe

Sie erkennen, welche Materialien unter den gegebenen Prozessbedingungen ausreichende Reserven bieten. - Analyse von Riss- und Versagensursachen

Kritische Dehnungszustände lassen sich lokalisieren und als Grundlage für Gegenmaßnahmen nutzen. - Optimierung komplexer Umformaufgaben

Auch anspruchsvolle Teile, Rohre oder Spezialverfahren können bewertet werden, um Prozessgrenzen gezielt zu erweitern.

| ARAMIS SRX | ARAMIS 3D Camera 12M | |

|---|---|---|

| Kamerauflösung | 4.096 x 3.068 Pixel | 4.096 x 3.068 Pixel |

| Bildrate (fps) | 75 fps @ full resolution 115 fps @ 2/3 image height 230 fps @ 1/3 image height 480 fps @ 1/6 image height 490 fps @ HD format (1920 × 1000) | 335 fps @ full resolution 500 fps @ 2/3 image height 1000 fps @ 1/3 image height 2000 fps @ 1/6 image height 1000 fps @ HD format (1920 × 1000) |

| Camera Support (mm) | 180 / 300 600 / 1200 / 1600 | 180 / 300 600 / 1200 / 1600 |

Sie möchten Ihre Umformprozesse schneller optimieren und kritische Bereiche zuverlässig erkennen?

Kontaktieren Sie uns – wir beraten Sie zur passenden ARGUS-Konfiguration und zeigen, wie Sie Messdaten effizient in Tryout, Serie und Simulation nutzen.

Wofür wird ARGUS eingesetzt?

ARGUS dient der optischen Formänderungsanalyse und misst Oberflächendehnungen an umgeformten Bauteilen, um Umformprozesse zu optimieren.

Was ist der Vorteil gegenüber konventionellen Methoden?

ARGUS bietet einen schnellen, einfachen Messprozess und präzise Ergebnisse – auch bei großen und komplexen Bauteilen.

Kann ich Simulationen damit validieren?

Ja. Reale Dehnungsfelder lassen sich mit Umformsimulationen vergleichen, um Modelle zu verifizieren und zu verbessern.

Was ist ein Grenzformänderungsdiagramm (FLD)?

Ein FLD stellt gemessene Dehnungszustände in Relation zur Grenzformänderungskurve dar und hilft, kritische Bereiche im Bauteil zu identifizieren.

Für welche Branchen ist ARGUS besonders relevant?

Vor allem für die Automobilindustrie und alle Bereiche mit Blechumformung, in denen Werkstoffwahl, Werkzeugoptimierung und kurze Ramp-ups entscheidend sind.